在金属表面处理领域,电镀加工是一种广泛应用的技术,它通过电解作用在工件表面形成一层均匀、致密的金属镀层,以增强材料的耐腐蚀性、耐磨性或改善外观。然而,在实际生产中,“电镀加工过程中电镀层出现针孔”是一个常见且棘手的问题。本文将深入探讨这一现象的原因、对产品质量的影响以及有效的预防措施。

一、电镀层出现针孔的主要原因

1. 基材表面预处理不彻底

若待镀件表面存在油污、氧化皮或残留颗粒物,会导致局部导电不良,进而引发镀层沉积不均,形成微小孔洞。这是导致“电镀加工过程中电镀层出现针孔”的首要因素。

2. 电镀液成分控制不当

镀液中含有杂质离子(如铁、铜等)或添加剂比例失衡,会影响金属离子的还原过程,使镀层结晶粗大,产生气孔或针状缺陷。

3. 电流密度过高或波动剧烈

过高的电流密度会加速氢气析出,气泡附着于阴极表面,阻碍金属沉积,最终形成针孔。此外,电源稳定性差也会造成镀层结构疏松。

4. 环境湿度与温度异常

高湿环境下,水分可能渗入镀层内部,冷却时收缩形成微孔;而温度过低则降低离子迁移速率,加剧镀层内应力,诱发裂纹和针孔。

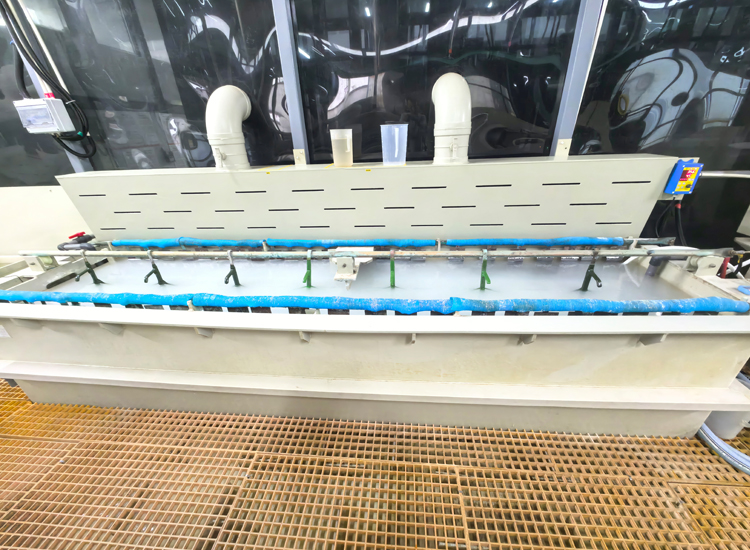

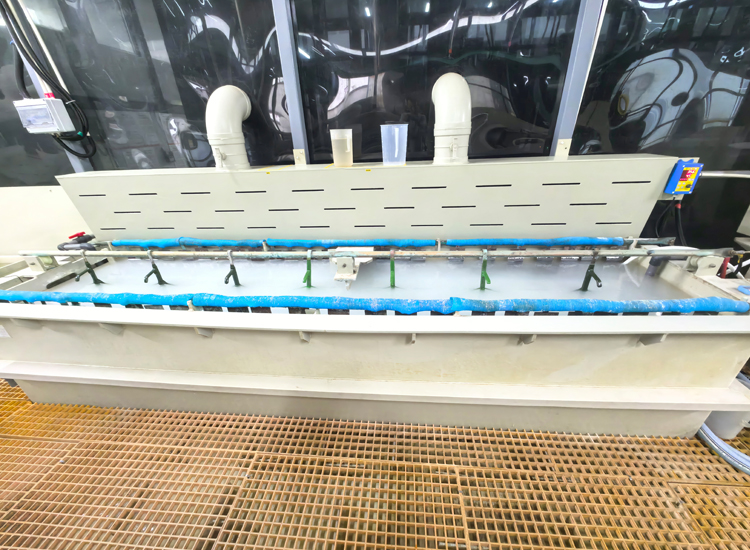

5. 挂具设计不合理

夹持部位接触不良或遮挡区域过多,会导致电流分布不均,某些区域因电力线集中而烧焦,另一些区域则因无电流覆盖而漏镀,间接促成“电镀加工过程中电镀层出现针孔”。

二、针孔对产品性能的危害

当“电镀加工过程中电镀层出现针孔”时,不仅损害外观质量,更严重的是削弱了防护功能:

腐蚀风险增加:针孔成为腐蚀介质侵入基体的通道,加速底层金属锈蚀;

结合力下降:孔隙处易发生剥落,缩短使用寿命;

功能性失效:对于精密电子元件或液压部件,针孔可能导致漏电、渗漏等问题。

因此,解决该问题不仅是美观需求,更是保障产品可靠性的关键。

三、针对性优化策略

为有效避免“电镀加工过程中电镀层出现针孔”,建议从以下方面着手改进:

1. 强化前处理工艺

采用超声波清洗+酸洗活化组合工艺,确保基材洁净度;

定期检测脱脂槽液浓度及pH值,维持最佳反应条件。

2. 精细化镀液管理

每周进行一次全分析,剔除超标重金属杂质;

根据工艺要求精确配比光亮剂与走位剂,提升镀层致密性。

3. 优化电参数设置

依据工件形状调整阶梯式送电模式,减少边缘效应;

选用高频脉冲电源替代直流电源,抑制浓差极化。

4. 改善作业环境

安装除湿设备,将车间相对湿度控制在60%以下;

配置恒温系统,保持镀液温度稳定在±2℃范围内。

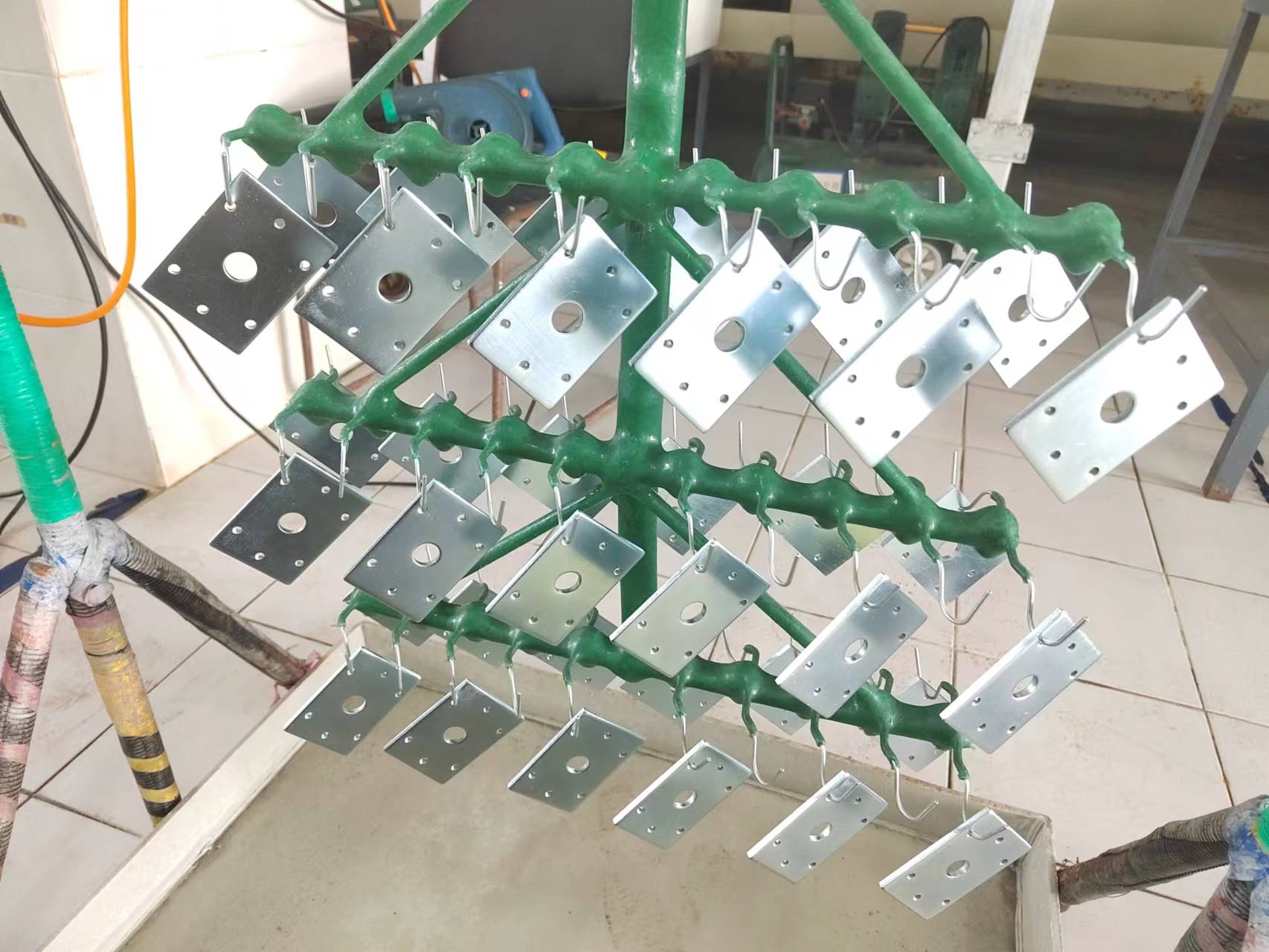

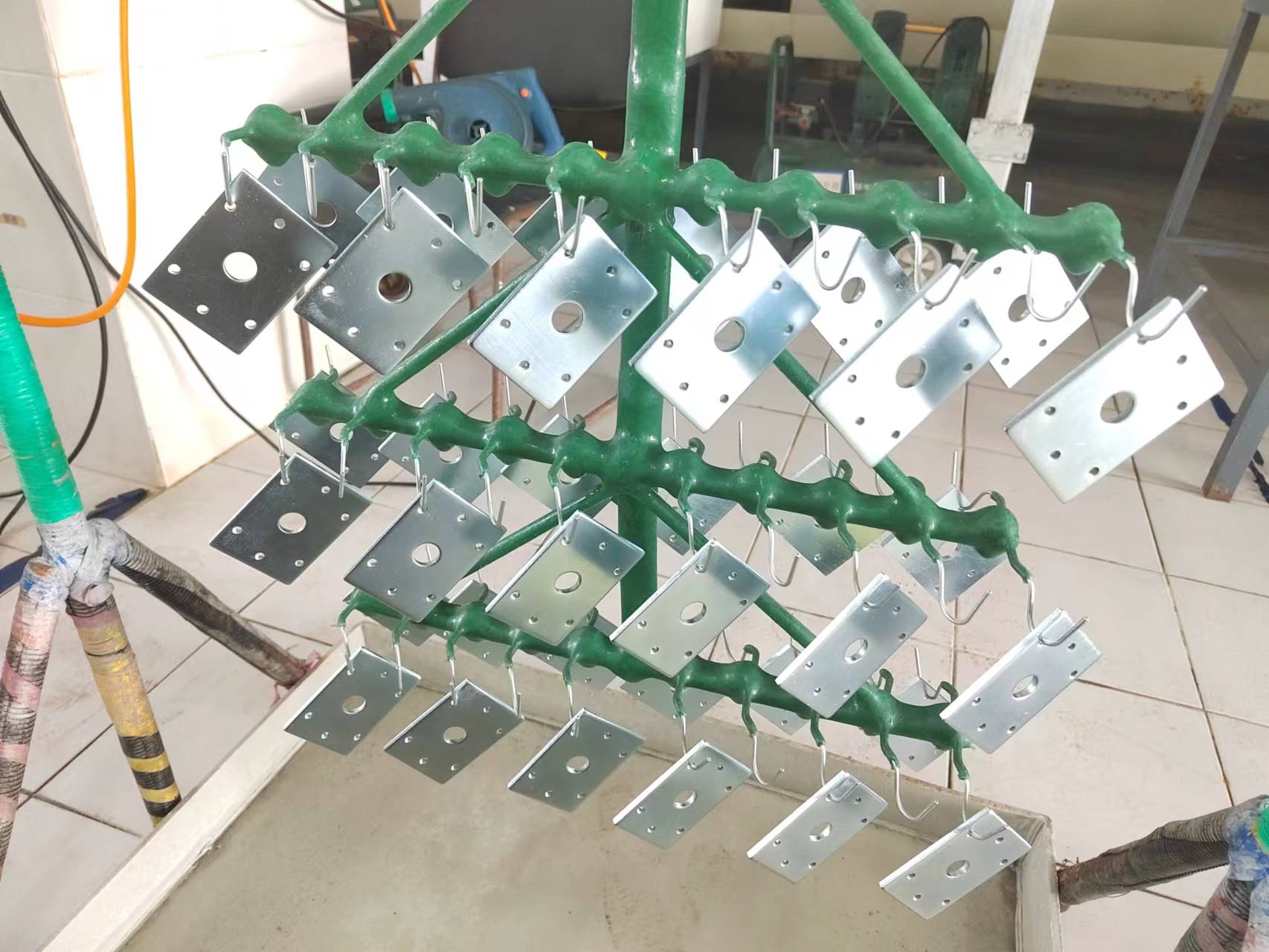

5. 升级工装夹具

使用钛合金弹性夹头代替传统铁丝绑扎,提高导电一致性;

对复杂异形件采用仿形阳极,实现电流均匀分布。

“电镀加工过程中电镀层出现针孔”虽是行业共性难题,但并非不可克服。通过系统性排查原料、设备、环境和操作四大要素,结合科学的数据监控手段,完全可以将针孔发生率降至最低。未来,随着智能电镀生产线的普及,在线监测与自动补偿技术将进一步助力企业打造零缺陷镀层,推动表面处理行业的高质量发展。