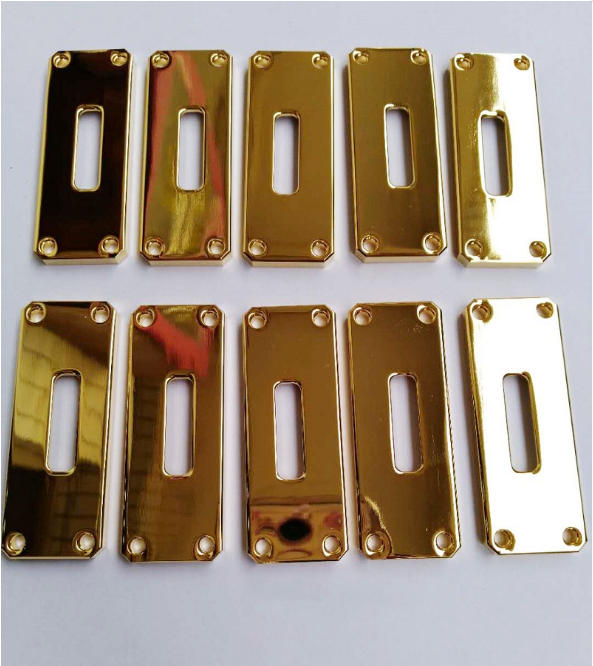

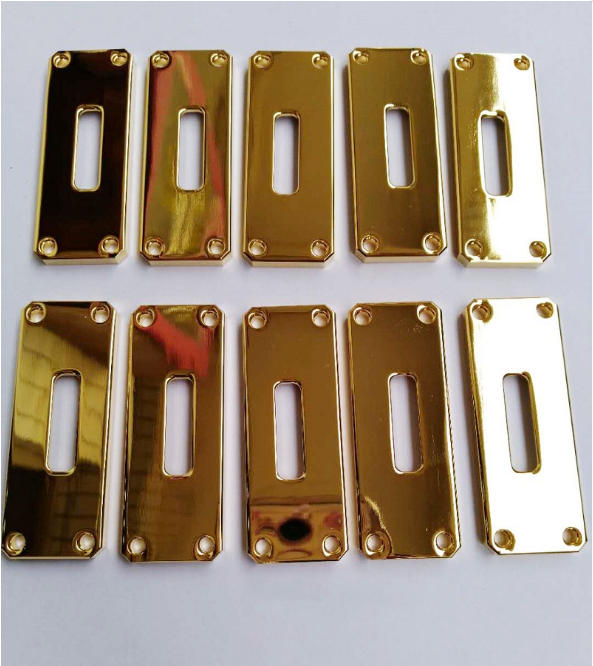

在精细且复杂的金属表面处理领域,镀金加工以其独特的装饰性和功能性,广泛应用于电子、珠宝、航空航天等多个行业。然而,这一看似简单的工艺背后,隐藏着诸多技术细节,其中,“镀金加工中电流密度设置不当”便是影响成品质量的关键因素之一。分析其对镀层质量的影响,并提出相应的优化策略,旨在帮助从业者提升生产效率,确保产品质量。

一、电流密度在镀金加工中的重要性

电流密度,作为电镀过程中的核心参数,直接关联到金属离子的沉积速率和镀层的致密性。在镀金加工中,恰当的电流密度能够促进金离子均匀、快速地沉积在基材表面,形成光滑、均匀且附着力强的镀层。反之,若电流密度设置不当,不仅会导致镀层厚度不均,还可能引发一系列质量问题,如粗糙、孔隙率高、甚至脱落,严重影响产品的美观度和耐用性。

二、镀金加工中电流密度设置不当的表现及后果

1. 镀层粗糙:当电流密度过高时,金离子沉积速度过快,无法在基材表面充分扩散,导致镀层结晶粗大,表面粗糙不平。

2. 孔隙率增加:电流密度过大还会使镀层内部应力增大,易产生微裂纹或孔隙,降低镀层的耐腐蚀性和密封性。

3. 附着力下降:不适当的电流密度可能导致镀层与基材之间的结合力减弱,长期使用下易出现剥落现象。

4. 成本上升:无效的电流密度设置会增加能耗,延长生产周期,从而提高生产成本。

三、如何避免镀金加工中电流密度设置不当

1. 精确计算与实验验证:根据镀液成分、温度、搅拌条件等因素,通过理论计算初步确定适宜的电流密度范围,并通过小批量试验进行验证调整。

2. 实时监控与调整:采用先进的电镀设备,配备电流密度监控系统,实时监测并调整电流密度,确保其在最佳范围内波动。

3. 培训操作人员:加强对操作人员的专业技能培训,使其深刻理解电流密度对镀金质量的影响,提高操作精度。

4. 定期维护与检查:定期对电镀槽、电极等关键部件进行清洗和维护,保持其良好的工作状态,减少因设备老化导致的电流分布不均问题。

四、案例分享:成功优化电流密度的实践

某知名电子产品制造商,在面临镀金件频繁出现镀层脱落的问题时,通过对生产线进行全面排查,发现正是由于长期忽视电流密度的精确控制所致。经过引入智能电镀系统,结合实验室数据优化电流密度参数,该企业不仅解决了镀层质量问题,还显著提升了生产效率,降低了不良品率,实现了经济效益的大幅提升。