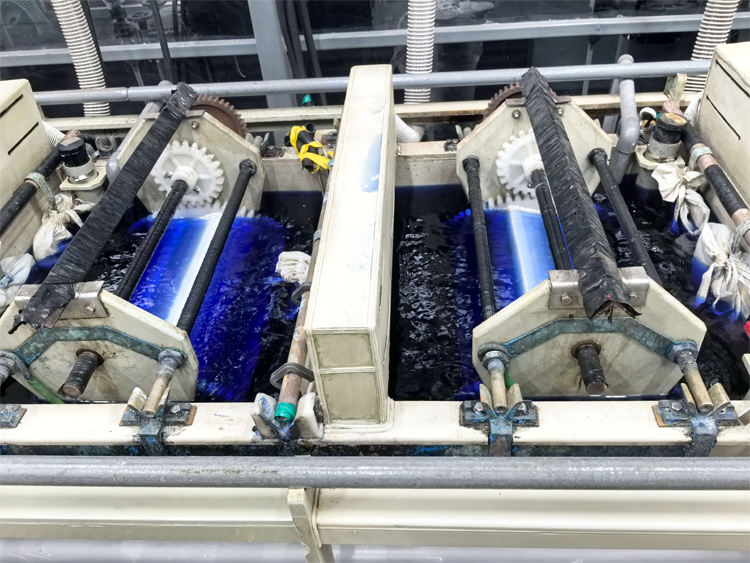

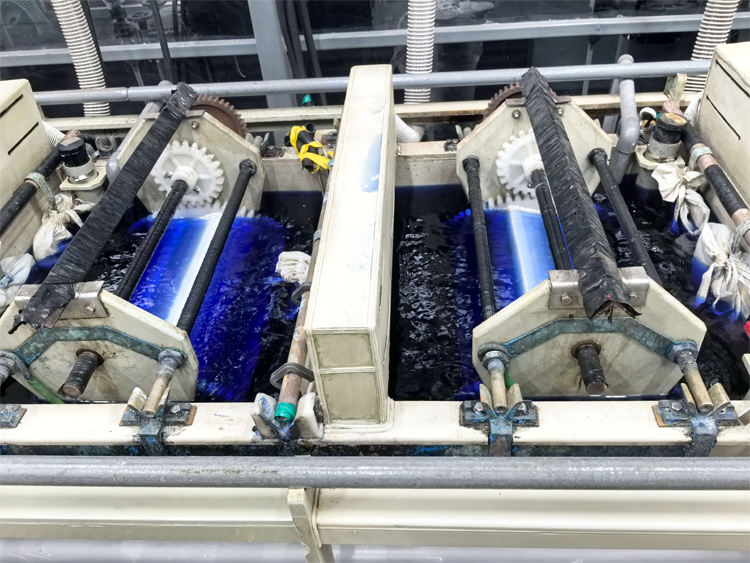

在金属表面处理领域,电镀加工是一种常见的技术,用于提高产品的耐腐蚀性、美观度和耐磨性。然而,在实际生产过程中,有时会遇到电镀加工后镀层泛红的问题,这不仅影响了产品的外观质量,还可能对产品的性能产生不利影响。那么,电镀加工后镀层泛红究竟是什么原因造成的呢?

一、电镀加工后镀层泛红的常见原因

1. 基材处理不当:电镀前,如果基材表面存在油污、锈蚀或氧化层等杂质,会严重影响镀层的附着力。当镀层无法紧密贴合基材时,就容易出现泛红现象。因此,确保基材表面的清洁度和粗糙度是电镀成功的关键。

2. 电镀液成分问题:电镀液的成分直接影响镀层的质量和性能。如果电镀液中的某些成分比例失衡,或者含有杂质,都可能导致镀层出现泛红。例如,镍离子浓度过高或过低,都可能影响镀层的颜色和光泽。

3. 电镀工艺参数控制不当:电镀过程中的温度、电流密度、电镀时间等工艺参数对镀层的质量有着至关重要的影响。如果这些参数设置不合理,就可能导致镀层结晶粗大、孔隙率高,从而出现泛红现象。

4. 镀后处理不当:电镀完成后,如果未进行适当的钝化、封闭或热处理,也可能导致镀层泛红。这些后续处理步骤有助于增强镀层的耐腐蚀性和稳定性,减少泛红现象的发生。

二、解决电镀加工后镀层泛红的措施

针对上述原因,我们可以采取以下措施来解决电镀加工后镀层泛红的问题:

1. 加强基材预处理:在电镀前,应彻底清除基材表面的油污、锈蚀和氧化层,确保基材表面的清洁度和粗糙度符合要求。这可以通过化学清洗、机械打磨等方法实现。

2. 优化电镀液配方:定期检测电镀液的成分,确保各成分比例合理,无杂质污染。必要时,可以调整电镀液的配方,以改善镀层的质量和性能。

3. 严格控制电镀工艺参数:根据基材的种类和电镀要求,合理设置电镀温度、电流密度和电镀时间等工艺参数。通过试验和优化,找到最佳的工艺条件,以确保镀层的均匀性和致密性。

4. 完善镀后处理流程:电镀完成后,应及时进行钝化、封闭或热处理等后续处理步骤。这些处理有助于增强镀层的耐腐蚀性和稳定性,减少泛红现象的发生。

电镀加工后镀层泛红是一个复杂的问题,涉及基材处理、电镀液配方、电镀工艺参数以及镀后处理等多个方面。为了解决这个问题,我们需要从源头抓起,加强各个环节的控制和管理。只有这样,才能确保电镀加工后的产品质量稳定可靠,满足客户的期望和需求。希望本文的分析能为从事电镀加工行业的同仁提供有益的参考和借鉴。