在电镀加工领域,镀层质量的好坏直接决定了产品的性能与外观。然而,有时我们会遇到镀层发雾的问题,这不仅影响了产品的美观度,还可能对其性能产生不利影响。那么,电镀加工后镀层发雾的化学机理究竟是什么呢?

一、电镀加工的基本过程

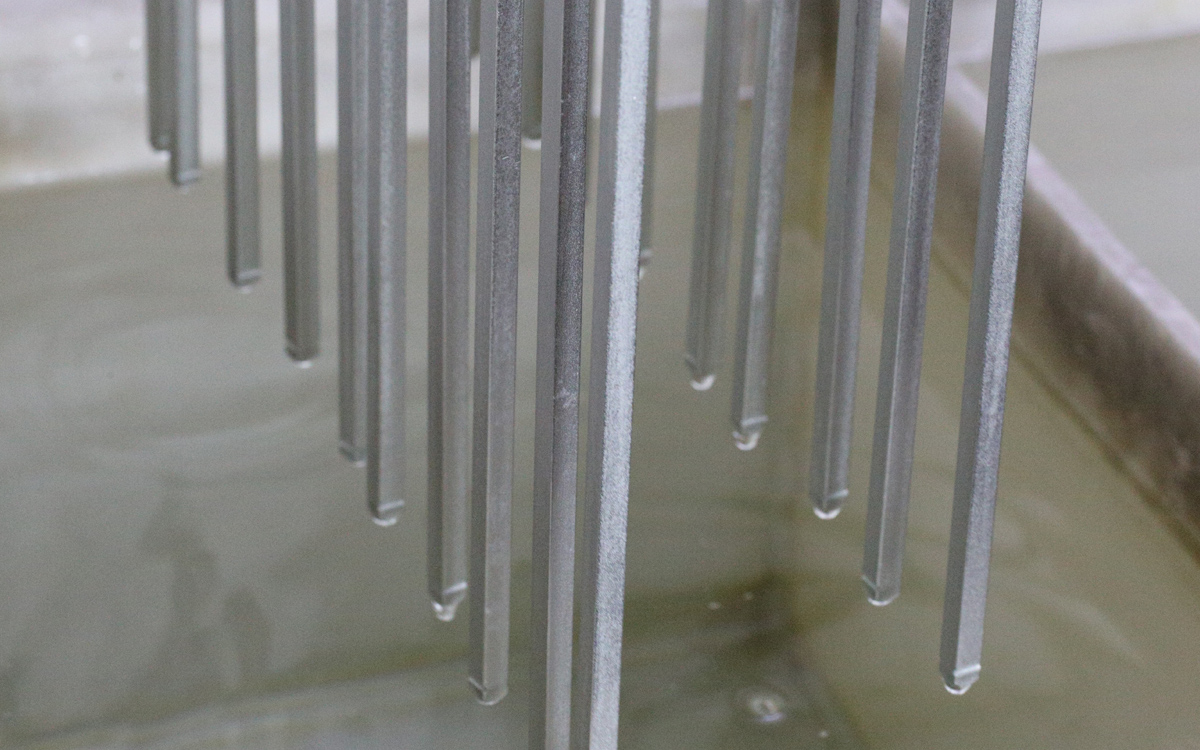

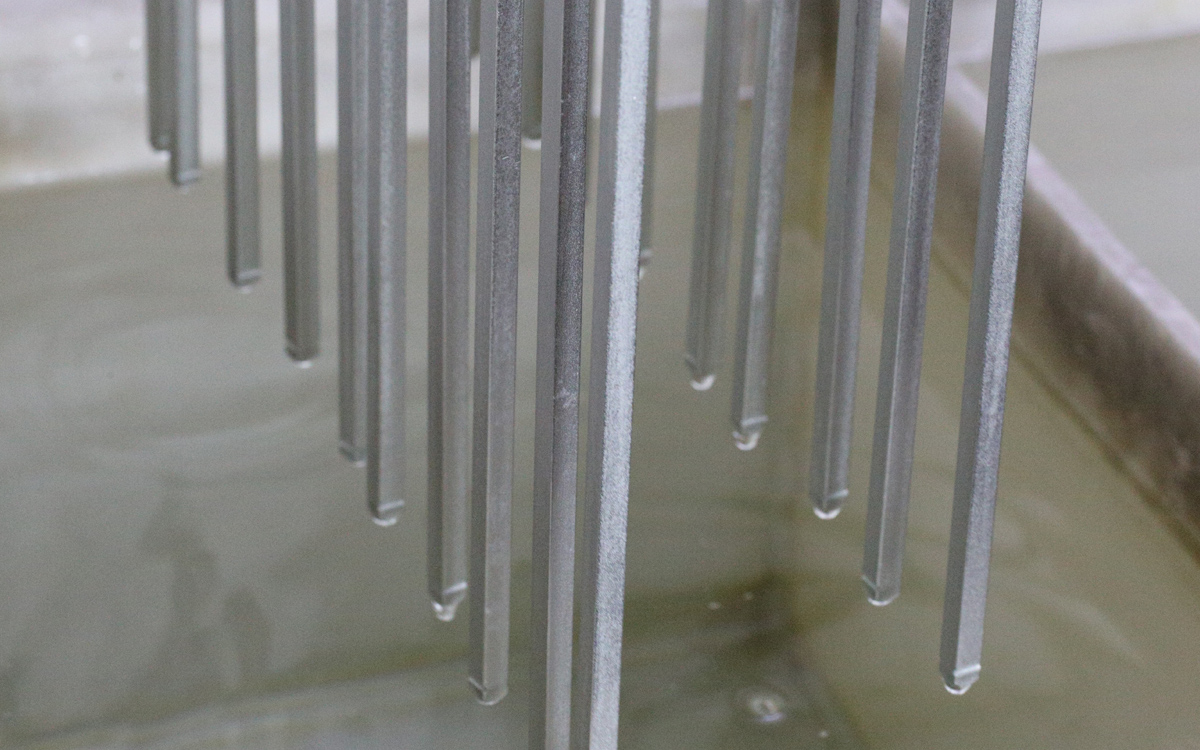

电镀加工是一种利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。这一过程中,待镀金属作为阴极,镀层金属作为阳极,通过电解作用使镀层金属离子在阴极表面还原沉积,形成均匀致密的镀层。

二、镀层发雾的现象描述

镀层发雾,顾名思义,是指电镀加工后,镀层表面出现类似雾状的不透明区域。这些区域通常呈现出灰暗、模糊的外观,严重影响了镀层的光泽度和清晰度。镀层发雾不仅降低了产品的外观质量,还可能对镀层的耐腐蚀性、耐磨性等性能产生负面影响。

三、电镀加工后镀层发雾的化学机理

1. 杂质污染:电镀液中的杂质是导致镀层发雾的主要原因之一。当电镀液中含有铁、铜、锌等金属杂质时,这些杂质会在电镀过程中被夹杂到镀层中,形成微小的颗粒或气泡。这些颗粒或气泡在镀层表面散射光线,使得镀层呈现出雾状外观。此外,有机杂质如油脂、灰尘等也可能附着在镀层表面,进一步加剧镀层发雾的现象。

2. 化学反应不完全:电镀过程中,如果化学反应不完全,也可能导致镀层发雾。例如,在电镀镍时,如果镍离子没有完全还原成金属镍,而是形成了氧化镍或其他化合物,这些化合物就会以微小颗粒的形式存在于镀层中,导致镀层发雾。同样,如果电镀液中的添加剂未能充分发挥作用,也可能导致镀层结构疏松,易于吸附杂质,从而引发镀层发雾。

3. 电流密度不当:电流密度是影响电镀质量的重要因素之一。过高的电流密度会导致电镀速度过快,使得镀层结晶粗大,孔隙率增加,容易吸附杂质。同时,高电流密度还可能使电镀液中的氢离子放电,产生氢气泡。这些氢气泡附着在镀层表面,形成气孔,进一步加剧镀层发雾的现象。相反,过低的电流密度则可能导致电镀时间延长,镀层厚度不足,难以掩盖基体表面的缺陷,从而影响镀层的外观质量。

4. 电镀液成分失衡:电镀液的成分比例对镀层质量有着至关重要的影响。如果电镀液中的主盐浓度过低,就会导致镀层金属离子供应不足,使得镀层结晶细密但亮度降低。而如果导电盐、光亮剂等添加剂的含量不足或过量,也会对镀层质量产生不良影响。例如,导电盐含量不足会导致电镀液电阻增大,电流分布不均;而光亮剂过量则可能使镀层产生应力裂纹,降低镀层的耐久性。这些因素都可能导致镀层发雾。

5. 基体表面状态不佳:基体表面的清洁度和粗糙度也是影响镀层质量的重要因素。如果基体表面存在油污、氧化物等污染物,就会影响镀层与基体之间的结合力,使得镀层易于剥落。同时,基体表面的粗糙度过高也会导致镀层结晶不均匀,形成微观凹凸不平的表面结构。这些微观结构在光线照射下会产生散射现象,使得镀层呈现出雾状外观。

四、解决镀层发雾的措施

针对上述电镀加工后镀层发雾的化学机理,我们可以采取以下措施来解决问题:

1. 加强电镀液净化:定期过滤和更换电镀液,去除其中的杂质和污染物。同时,严格控制电镀液中的金属离子浓度和添加剂含量,确保电镀液成分的稳定性。

2. 优化电流密度:根据电镀液的种类和工件形状,合理调整电流密度。避免过高或过低的电流密度对镀层质量产生不良影响。

3. 改善基体表面状态:在电镀前对基体表面进行彻底的清洗和除油处理,确保基体表面的清洁度。同时,对基体表面进行适当的预处理,如喷砂、酸洗等,以提高其粗糙度和附着力。

4. 选用合适的电镀工艺参数:根据工件材质、形状和尺寸等因素,选择合适的电镀工艺参数。包括电镀时间、温度、搅拌速度等,以确保镀层质量和外观。

5. 加强过程控制和管理:建立完善的电镀加工过程控制和管理体系,对电镀液成分、电流密度、基体表面状态等关键参数进行实时监测和调控。同时,加强对操作人员的培训和管理,提高其操作技能和质量意识。

综上所述,电镀加工后镀层发雾的化学机理涉及多个方面,包括杂质污染、化学反应不完全、电流密度不当、电镀液成分失衡以及基体表面状态不佳等。为了解决这个问题,我们需要从多个角度入手,加强电镀液净化、优化电流密度、改善基体表面状态、选用合适的电镀工艺参数以及加强过程控制和管理。只有这样,才能确保电镀加工后的镀层质量稳定可靠,满足客户的需求。