在电镀加工领域,产品质量是企业生存与发展的核心。然而,电镀加工过程中偶尔会出现微裂纹这一质量问题,不仅影响产品的外观,更可能对其性能和使用寿命造成严重损害。因此,深入探究电镀加工中出现微裂纹的原因,对于提高电镀产品质量、降低生产成本具有重要意义。

一、电镀液成分与比例失调

电镀液作为电镀加工的基础介质,其成分和比例对镀层质量起着决定性作用。当电镀液中的某些关键成分含量不足或过多时,都可能导致镀层出现微裂纹。例如,镀镍液中如果硼酸含量过低,会使镀层的应力增大,从而产生微裂纹。这是因为硼酸在镀镍过程中起到缓冲pH值的作用,含量不足会导致pH值波动,影响镀层的结晶形态,使镀层内部应力集中,最终形成微裂纹。

另外,电镀液中的添加剂比例不当也会引发问题。一些光亮剂、润湿剂等添加剂,若添加过量,可能会夹杂在镀层中,破坏镀层的连续性,导致微裂纹的产生。而添加剂过少,则无法有效改善镀层的表面状态,使镀层容易出现缺陷。所以,严格控制电镀液的成分和比例,是避免电镀加工中出现微裂纹的重要环节。

二、电流密度与电镀时间把控不佳

电流密度和电镀时间是电镀加工中的两个重要参数,它们直接影响着镀层的厚度和质量。当电流密度过高时,阴极表面的金属离子沉积速度过快,会导致镀层晶粒粗大,内部应力增加,进而产生微裂纹。就像在高速电镀过程中,如果电流密度超出了工艺范围,镀层会在短时间内快速生长,但这种生长是不均匀的,容易形成应力集中点,最终发展为微裂纹。

相反,电流密度过低,虽然镀层晶粒细小,但沉积速度慢,生产效率低。而且,长时间的低电流密度电镀,可能会使镀层与基体之间的结合力变弱,也增加了微裂纹出现的风险。此外,电镀时间过长,会使镀层不断增厚,内应力逐渐积累,同样容易导致微裂纹。因此,合理调整电流密度和电镀时间,确保其在合适的范围内,对于防止电镀加工中出现微裂纹至关重要。

三、基体材料表面状态不良

基体材料的表面状态对电镀层的附着力和质量有着显著影响。如果基体材料表面存在油污、氧化皮、锈迹等杂质,会阻碍电镀层与基体的紧密结合。在电镀过程中,这些杂质处容易形成薄弱点,随着镀层的沉积,应力在这些地方集中,就可能产生微裂纹。

例如,钢铁基体在进行电镀前,如果没有经过彻底的除油、除锈处理,表面的氧化皮会使镀层与基体之间存在间隙,降低了结合力。当受到外力或环境变化时,镀层就容易从这些部位开裂,形成微裂纹。另外,基体材料表面的粗糙度不合适也会影响镀层质量。过于光滑的表面,镀层的附着力较差;而过于粗糙的表面,会使镀层在沉积过程中不均匀,产生应力差异,从而引发微裂纹。所以,在电镀加工前,必须对基体材料表面进行严格的预处理,保证其表面清洁、平整,以提高镀层的质量,减少微裂纹的出现。

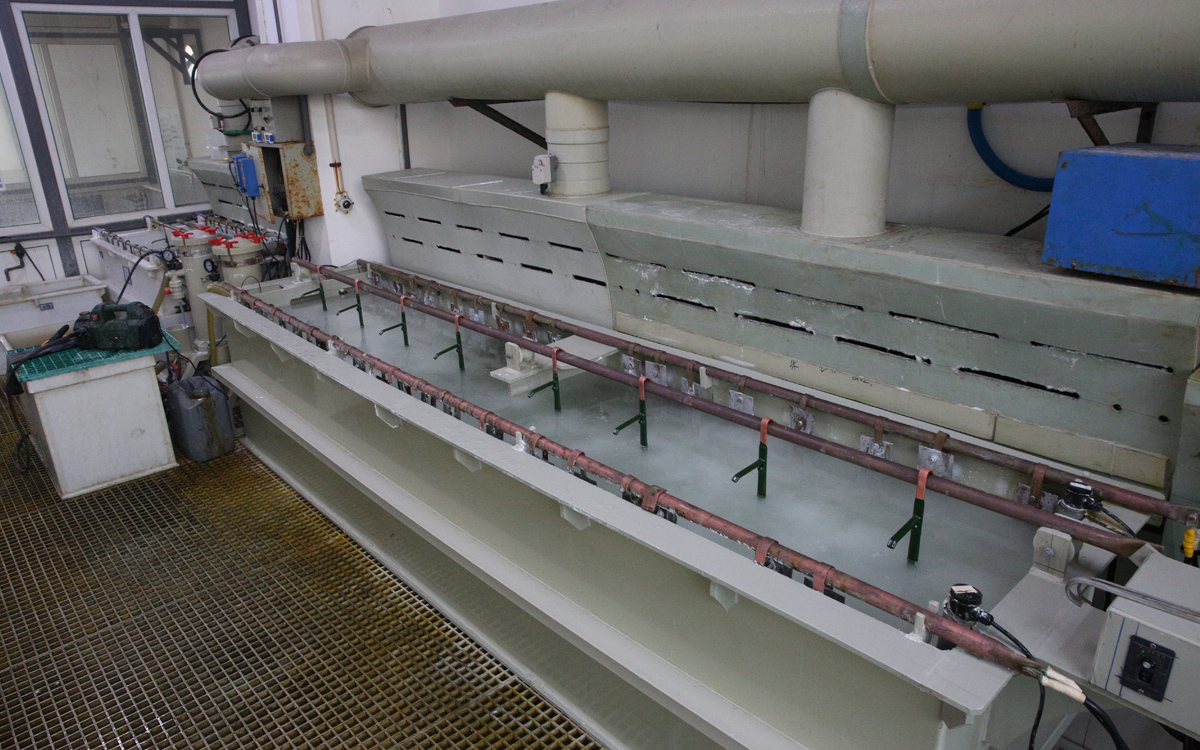

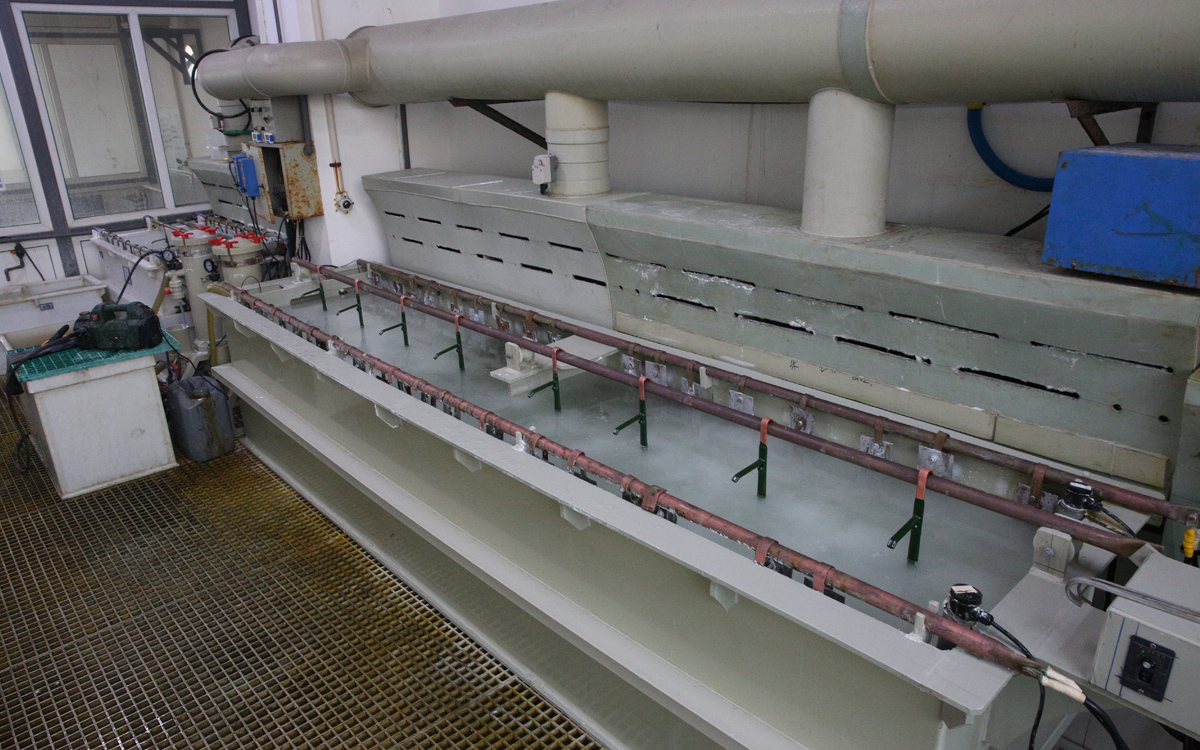

四、温度与搅拌条件不合理

电镀过程中的温度和搅拌条件也是影响镀层质量的关键因素。温度过高,会使电镀液的蒸发速度加快,导致溶液成分发生变化,同时还会增加镀层的内应力,容易产生微裂纹。比如,在高温环境下进行电镀,镀层的结晶过程会受到干扰,晶粒生长不规则,内部应力分布不均,从而引发微裂纹。

而搅拌不充分,会使电镀液中的金属离子分布不均匀,在阴极表面某些区域,金属离子供应不足,导致镀层沉积不均匀,产生厚度差异。这种厚度不均匀的镀层,在不同部位的应力不同,很容易出现微裂纹。合理的温度控制和搅拌方式,能够保证电镀液的稳定性和金属离子的均匀分布,有助于形成均匀、致密的镀层,减少微裂纹的产生。

综上所述,电镀加工中出现微裂纹的原因是多方面的,涉及电镀液成分、电流密度、基体材料表面状态以及温度和搅拌条件等多个因素。只有全面了解并严格控制这些因素,才能有效减少微裂纹的出现,提高电镀产品的质量,满足市场对高品质电镀产品的需求。在实际生产中,企业和技术人员应不断优化电镀工艺,加强质量监控,以确保电镀加工的顺利进行,为企业的发展奠定坚实的基础。