在金属表面处理领域,镀锌加工作为一种常见的防腐手段,其质量直接关系到最终产品的耐用性和美观度。然而,在实际生产过程中,一个常被忽视却至关重要的环节便是镀锌加工前基材表面的清洁工作。特别是当基材表面的油污未能得到彻底清除时,会直接影响到镀层的结合力,进而引发一系列质量问题。

一、问题剖析:油污残留与镀层结合力不良的根源

1. 油污的来源与特性

基材在生产、运输及储存过程中,难免会接触到各种油脂类物质,如润滑油、防锈油、指纹印等。这些油污具有粘附性强、不易挥发的特点,若未经有效处理便进行镀锌加工,极易成为镀层与基材之间的“隔离层”。

2. 对镀层结合力的影响

物理阻隔:油污的存在阻碍了锌液与基材的直接接触,使得镀层无法紧密附着于基材表面,降低了镀层的附着力。

化学反应干扰:部分油污在高温下可能分解产生气体或残留物,进一步影响镀层的纯净度和均匀性,加剧结合力不良的问题。

微观结构缺陷:油污导致的镀层不连续或孔隙增多,为腐蚀介质提供了侵入通道,加速了基材的腐蚀过程。

二、影响分析:从局部到整体的质量连锁反应

1. 产品性能下降

耐腐蚀性减弱:结合力不良的镀层易脱落,暴露出的基材迅速生锈,严重影响产品的使用寿命。

外观瑕疵:镀层剥落、起泡等现象破坏了产品的外观完整性,降低了市场竞争力。

功能失效风险:对于需要良好导电性或导热性的应用场景,镀层结合力不足可能导致电气连接不良或散热效率降低。

2. 生产成本增加

返工率高:不合格的产品需重新进行表面处理和镀锌,增加了原材料消耗和人工成本。

废品率上升:严重质量问题的产品可能不得不报废,造成直接经济损失。

客户信任度受损:频繁出现质量问题会影响企业声誉,导致订单减少,长远来看损害企业发展。

三、解决策略:多管齐下,确保基材清洁无虞

1. 强化预处理工艺

化学清洗:采用合适的脱脂剂或溶剂,通过浸泡、喷淋等方式去除基材表面的油污。注意选择对基材腐蚀性小、环保性好的清洗剂。

物理打磨:对于顽固污渍,可采用砂纸打磨、喷砂等方法增强清洁效果,但需控制力度以免损伤基材。

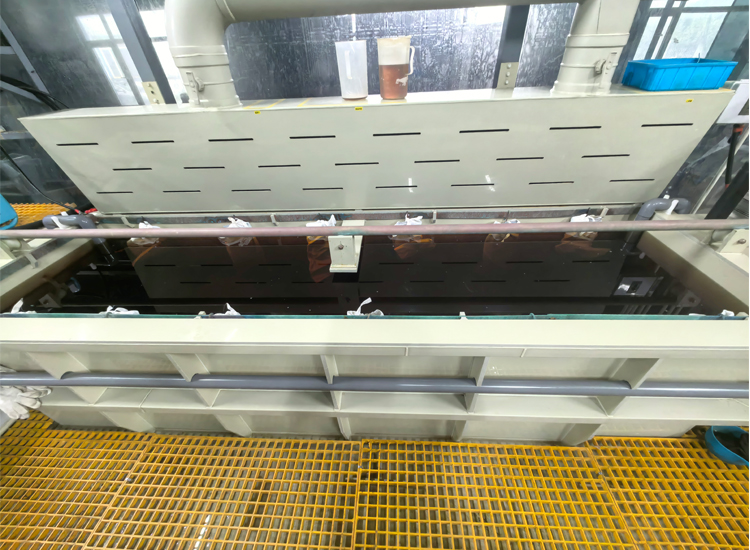

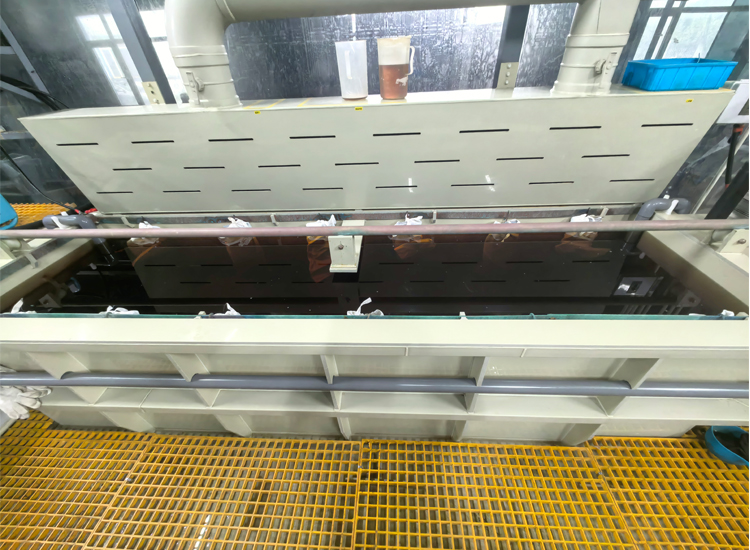

超声波清洗:利用超声波振动产生的空化效应,深入细微缝隙,高效去除油污,尤其适用于复杂形状的工件。

2. 优化操作流程

严格质量控制:建立完善的检验制度,每道工序后均需检查基材表面清洁度,确保达到标准后再进入下一环节。

环境管理:保持生产车间的清洁,减少空气中尘埃和油污的含量,防止二次污染。

员工培训:加强操作人员的技能培训,提高其对基材表面处理重要性的认识,规范操作行为。

3. 技术创新与应用

自动化设备引入:使用自动化生产线,集成高效的清洗、干燥、检测等功能,提高生产效率和一致性。

新型清洗技术研发:探索更环保、高效的清洗技术,如激光清洗、干冰清洗等,减少对传统化学试剂的依赖。

智能监控系统:利用传感器技术和数据分析,实时监测清洗过程中的关键参数,及时调整优化,确保最佳清洗效果。

综上所述,镀锌加工前基材表面油污的彻底清除是保障镀层结合力、提升产品质量的关键步骤。面对这一问题,企业应从工艺流程优化、技术创新应用以及人员管理等多方面入手,构建全面的质量控制系统。只有这样,才能从根本上避免因油污未除尽而导致的镀层结合力不良,推动金属表面处理行业的持续健康发展。在未来的发展中,随着科技的进步和市场需求的变化,不断探索和应用更加高效、环保的表面处理技术,将是提升我国制造业竞争力的重要途径之一。