在电镀加工的精密世界里,每一微米的精准控制都关乎着产品最终的质量与性能。然而,一个常被忽视却至关重要的问题——磷化膜厚度不均,正悄然影响着镀层的完美呈现。

一、问题剖析:为何磷化膜厚度会“厚此薄彼”?

前处理不当:工件表面的清洁度直接影响磷化效果。若除油、除锈不彻底,会导致局部反应活性差异,进而引发磷化膜分布不均。

溶液成分失衡:磷化液中的主盐、促进剂等浓度波动,或是pH值控制不稳定,都会干扰磷化过程,造成膜厚不一。

操作参数失准:温度、时间、搅拌强度等工艺参数未能精确调控,使得磷化反应在不同区域速率不同,形成厚度差异。

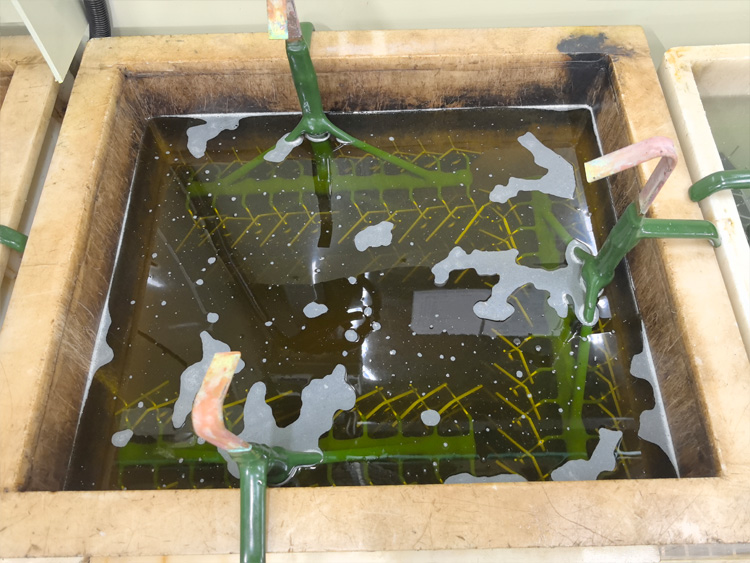

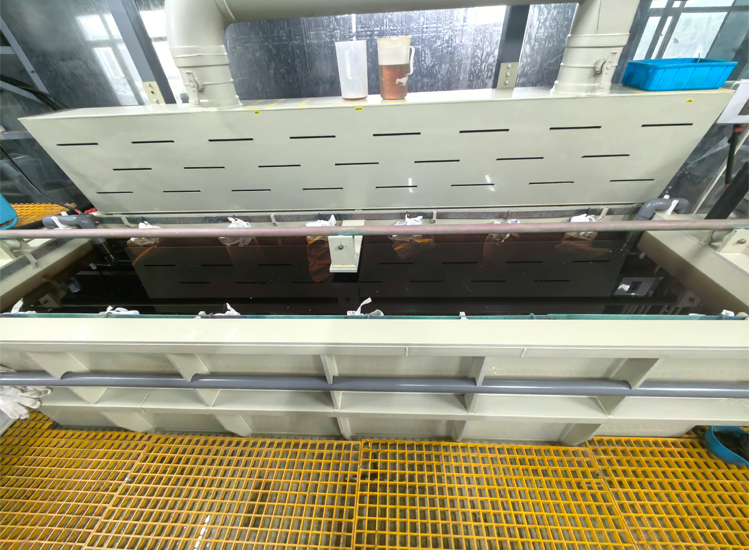

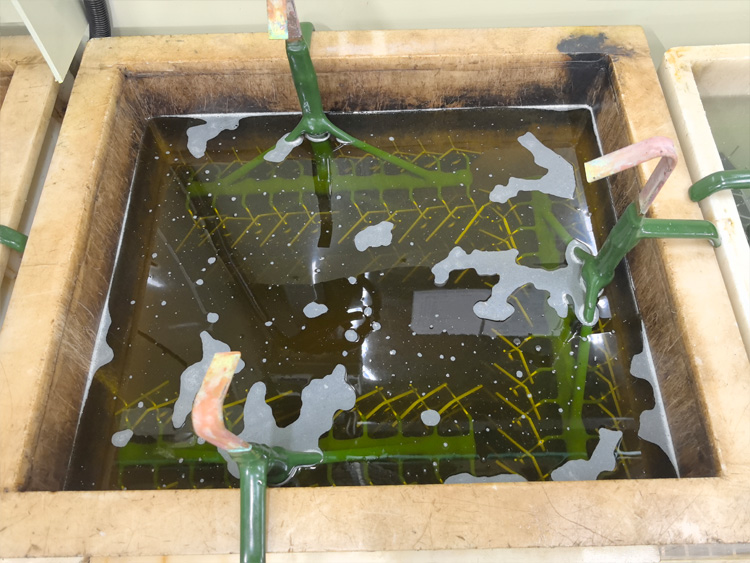

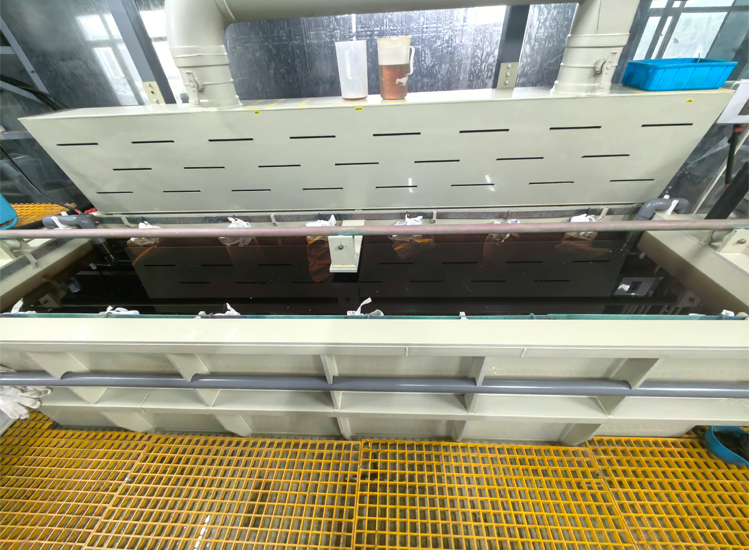

设备因素:挂具设计不合理或导电不良,以及槽体循环过滤系统的不足,也会间接导致磷化膜覆盖不均匀。

二、后果显现:镀层缺陷的连锁反应

附着力下降:磷化膜作为底层,其均匀性直接关系到后续镀层的结合力。厚度不均可能使部分区域缺乏有效锚固点,导致镀层易剥落。

耐腐蚀性减弱:薄弱区域的防护能力大打折扣,加速了腐蚀介质渗透,缩短了产品使用寿命。

外观瑕疵:肉眼可见的色差、斑点等表面缺陷,严重影响产品的美观度和市场接受度。

功能性失效:对于需要特定电导率、磁性能的应用场合,非均匀的磷化膜可能导致功能特性无法达标。

三、破局之道:多维度优化策略

强化前处理流程:采用高效清洗剂,确保工件表面无油污、氧化物残留;定期检测并调整预处理水质,减少杂质干扰。

精细化管理磷化液:建立严格的原料检验制度,保证磷化液配方稳定;利用在线监测系统实时监控pH值、游离酸度等关键指标,及时调整。

优化工艺参数:通过实验确定最佳温度范围、处理时间和搅拌速度,并借助自动化控制系统实现精准执行。

升级装备配置:改进挂具设计以提高电流分布均匀性;增设强力循环过滤装置,保持磷化液清洁,减少沉淀物生成。

引入智能检测技术:运用X射线荧光测厚仪、电子显微镜等高精度仪器,对磷化膜进行全面扫描,及时发现并纠正异常区域。

四、结语:迈向高品质电镀之路

解决电镀加工中磷化膜厚度不均导致的镀层缺陷,不仅是技术层面的挑战,更是对企业管理理念的一次革新。通过持续的技术迭代与质量管理升级,我们能够逐步消除这一隐形障碍,推动电镀行业向更高效率、更高品质的方向迈进。在这个过程中,每一位从业者都是不可或缺的一环,共同编织着金属表面处理领域的未来蓝图。