在精密制造与高端产品生产领域,镀银工艺因其优异的导电性、耐腐蚀性和美观度,被广泛应用于电子元件、医疗器械及奢侈品配件等多个行业。然而,近年来,“镀银加工周期过长拖累交付进度”这一问题逐渐成为制约企业发展的瓶颈,不仅影响客户满意度,还可能引发订单流失与成本上升。深入探讨这一现象背后的原因,并提出针对性的解决方案,助力企业优化生产流程,缩短交付周期。

一、镀银加工周期长的成因分析

1.工艺流程复杂

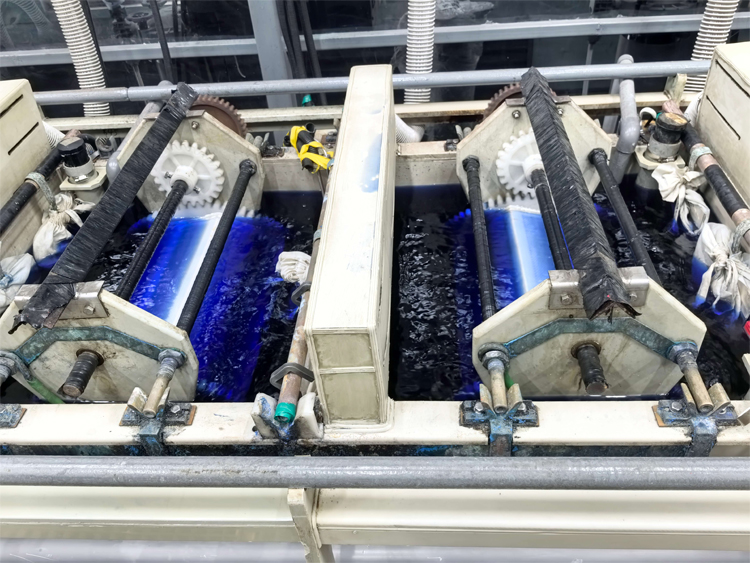

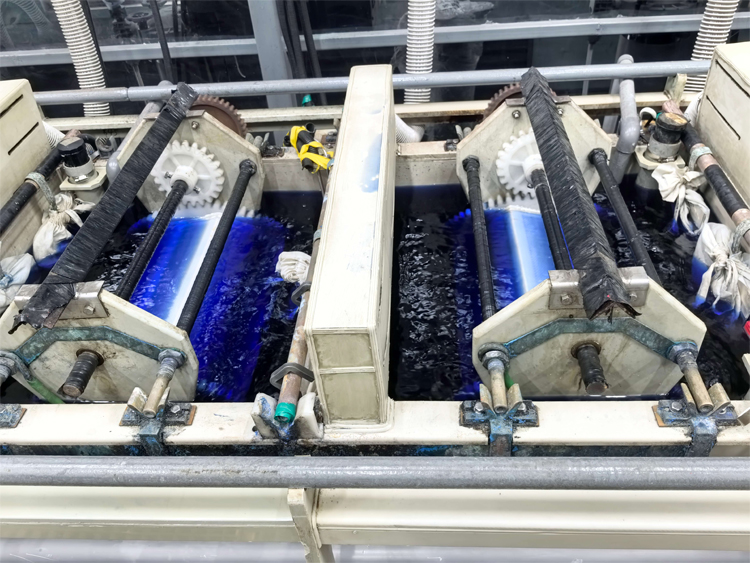

镀银加工涉及前处理(清洗、活化)、电镀、后处理(钝化、烘干)等多个环节,每一步均需严格控制参数。若设备老化或操作不规范,易导致返工,延长加工时间。

2.产能分配不均

部分中小企业因订单波动大,常出现“旺季排队、淡季闲置”现象,导致镀银工序成为交付链条中的短板,进一步加剧“镀银加工周期过长拖累交付进度”的问题。

3.供应链协同不足

原材料供应延迟、物流效率低下等问题,会间接拉长整体生产周期。例如,镀银所需的高纯度银盐若无法及时到位,生产线只能停滞等待。

4.技术升级滞后

传统电镀工艺依赖人工监控,自动化程度低,难以应对大规模定制化需求。而新型快速镀银技术的普及率不足,也限制了效率提升。

二、破解“镀银加工周期过长拖累交付进度”的策略

1.优化工艺流程,引入精益管理

通过价值流分析,识别并消除冗余步骤。例如,采用超声波清洗替代传统浸泡,可缩短前处理时间30%以上。

实施标准化作业(SOP),减少人为失误导致的返工,确保“镀银加工周期”稳定可控。

2.投资智能化设备,提升产能弹性

部署全自动电镀生产线,结合物联网(IoT)实时监测温度、电流等参数,实现精准控制。某企业引入AI视觉检测系统后,良品率提升至99.5%,间接缩短了“镀银加工周期”。

建立柔性生产模式,通过模块化设计快速切换产品线,避免因单一订单积压导致“交付进度”延误。

3.强化供应链协同,构建战略库存

与核心供应商签订长期协议,共享生产计划,确保关键材料如银盐、添加剂的稳定供应。

针对高频次订单,设置安全库存阈值,提前备货以缓冲突发需求。

4.推动技术创新,探索替代方案

研发低温快速镀银工艺,降低能耗同时缩短加工时间。例如,某科研机构开发的脉冲电镀技术,可将传统6小时的工序压缩至2小时内完成。

对于非关键部件,考虑使用仿银涂层或合金替代,平衡性能与成本。

三、案例实践:从“拖累”到“提速”的转变

某汽车零部件制造商曾因“镀银加工周期过长拖累交付进度”,面临客户巨额违约金索赔。通过以下措施,其交付周期缩短40%:

设备升级:更换为全封闭式电镀槽,减少人工干预;

流程再造:将原本串行的“清洗电镀烘干”改为并行处理;

数据驱动:搭建MES系统,实时追踪每批次“镀银加工”状态,提前预警风险。

三个月后,该企业不仅挽回损失,还因高效交付赢得新订单。

四、结语

“镀银加工周期过长拖累交付进度”并非无解之题,关键在于企业能否跳出传统思维,从工艺、设备、供应链多维度发力。未来,随着智能制造与绿色电镀技术的融合,镀银加工有望向“短周期、高质量、低成本”方向持续进化。对于从业者而言,唯有主动拥抱变革,方能在激烈的市场竞争中抢占先机。