在

电镀加工领域,电流传导效率是决定镀层质量、生产速率及成本控制的核心要素之一。然而,阳极钝化现象作为电镀过程中常见的技术难题,其对电流传导效率的显著阻碍作用往往被部分从业者忽视。围绕“电镀加工中阳极钝化阻碍电流传导效率”这一核心议题,从原理分析、影响机制到解决方案展开系统论述,助力企业提升工艺效能。

一、阳极钝化的本质:电镀加工中的“隐形屏障”

阳极钝化是指在电镀过程中,阳极表面因氧化反应或电解液成分吸附,形成一层致密的钝化膜(如金属氧化物、氢氧化物或盐类)。这层膜虽薄,却具有极高的电阻特性,直接导致“电镀加工中阳极钝化阻碍电流传导效率”的现象。以常见电镀体系为例,当使用可溶性阳极(如镍阳极、铜阳极)时,若电解液pH值波动、添加剂过量或电流密度过高,阳极表面会快速生成钝化膜,使阳极有效反应面积缩减,电流无法均匀传递至电解液,最终表现为槽电压升高、电流效率下降。

二、阳极钝化如何具体阻碍电流传导效率?

1. 电阻激增,能量损耗加剧

钝化膜的绝缘特性会大幅增加阳极与电解液间的接触电阻。根据欧姆定律(\( V=IR \)),当电阻\( R \)增大时,为维持恒定电流\( I \),槽电压\( V \)需同步升高,这意味着更多电能转化为热能而非用于金属离子还原,直接降低电流传导效率。例如,某电镀厂在镀铬加工中,因阳极未及时清理导致钝化膜增厚,槽电压从5V升至8V,电流效率骤降20%。

2. 阳极溶解不均,电流分布失衡

正常电镀中,阳极应均匀溶解以补充电解液中的金属离子。但钝化膜的存在会使阳极局部区域“失活”,溶解过程转为点蚀或选择性溶解,造成电流在阳极表面的分布不均。这种失衡会导致阴极(工件)对应区域的电流密度波动,进而引发镀层厚度不均、针孔等缺陷,间接反映为整体电流传导效率的损失。

3. 电解液污染,恶性循环加速

阳极钝化脱落的钝化膜颗粒会进入电解液,形成悬浮杂质。这些杂质不仅可能附着在阴极表面,阻碍金属沉积,还会进一步加剧阳极表面的非均匀反应,形成“钝化污染更严重钝化”的恶性循环,持续恶化“电镀加工中阳极钝化阻碍电流传导效率”的问题。

三、突破瓶颈:针对阳极钝化的优化路径

要解决“电镀加工中阳极钝化阻碍电流传导效率”的难题,需从材料选择、工艺参数调控及设备维护三方面协同发力:

1. 优选阳极材料,抑制钝化倾向

对于易钝化金属(如铝、钛),可采用合金阳极(如钛基涂覆钌铱涂层阳极)替代纯金属阳极,其催化活性高、耐腐蚀性强,能有效减少钝化膜生成。此外,定期更换老化阳极、避免超期服役,也是维持电流传导稳定性的关键。

2. 精准调控工艺参数,延缓钝化进程

电流密度:控制在阳极材料的临界钝化电流以下(可通过小试确定);

电解液成分:添加缓蚀剂(如苯并三氮唑)或活化剂(如氯离子),破坏钝化膜的形成条件;

温度与pH值:适当提高温度(通常4060℃)可增强离子迁移速率,降低钝化风险;稳定pH值(如酸性镀铜控制在12),避免因水解反应生成沉淀。

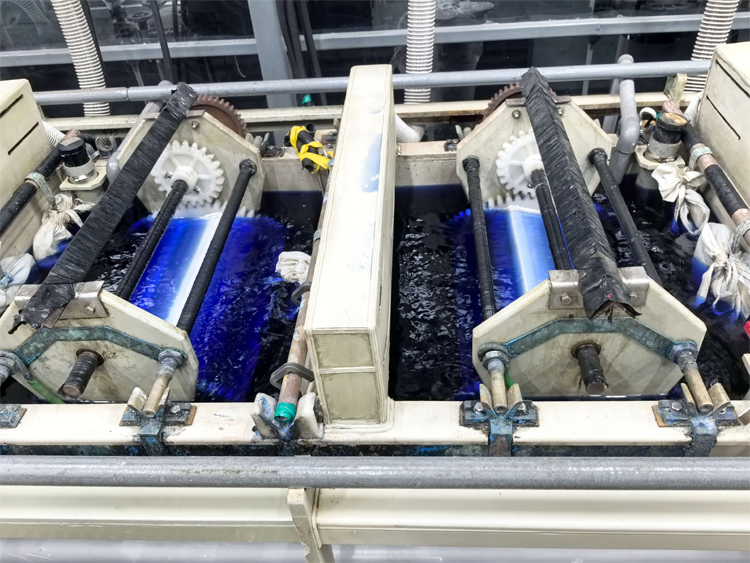

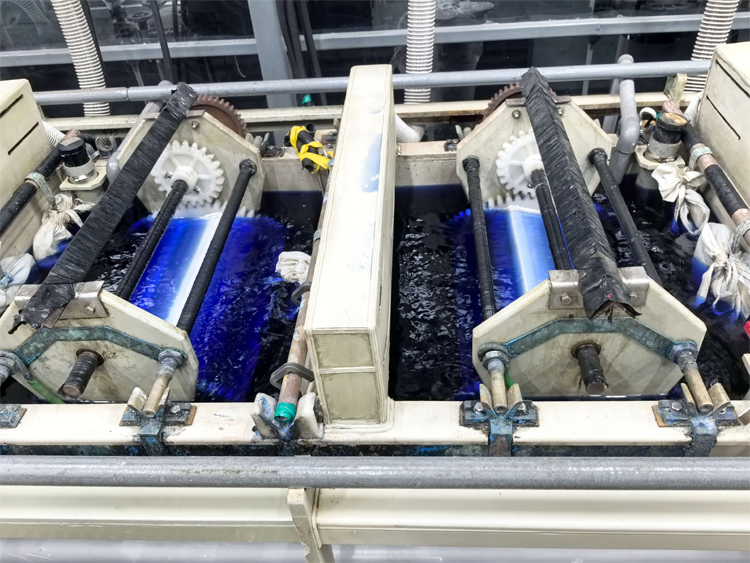

3. 强化设备维护,实时监测预警

安装在线电化学工作站,实时监测阳极电位与槽电压变化。当电位异常升高(提示钝化开始)时,及时启动阳极清洗程序(如机械刷洗、酸浸蚀),将钝化膜控制在萌芽阶段。同时,定期过滤电解液,清除悬浮杂质,切断污染源。

四、结语:重视阳极管理,释放电流效率潜力

“

电镀加工中阳极钝化阻碍电流传导效率”并非不可逾越的技术壁垒,而是需要通过科学认知与精细化管理的系统性工程。企业若能建立“预防监测干预”的全流程管控机制,不仅能显著提升电流传导效率,更能延长阳极寿命、降低能耗成本,最终实现电镀加工的质量与效益双提升。未来,随着智能电镀设备的普及,基于大数据的阳极状态预测模型将进一步赋能行业升级,让“高效电镀”从口号变为现实。