在工业生产中,

镀锌加工是一项常见的表面处理工艺,用于提高金属零件的耐腐蚀性能和使用寿命。然而,在实际生产过程中,常常会遇到一些问题,其中“镀锌加工前零件有焊接飞溅物未清除干净,造成局部镀层薄或漏镀”这一问题尤为突出。详细探讨这一问题的原因、影响以及解决方法。

一、焊接飞溅物未清除干净的原因

1. 焊接工艺问题

焊接过程中,由于电流过大、焊接速度过快或焊条角度不当等原因,会导致焊接飞溅物的产生。这些飞溅物如果未能及时清理,就会附着在零件表面。

部分企业在焊接后缺乏有效的清理工序,导致飞溅物残留。

2. 清理不彻底

即使进行了清理,但由于方法不当或设备不足,也可能导致清理效果不佳。例如,使用简单的手工工具无法完全去除顽固的飞溅物。

一些企业可能忽视了对复杂形状零件的清理,使得某些隐蔽部位的飞溅物难以被发现和清除。

二、焊接飞溅物未清除干净的影响

1. 局部镀层薄

当零件表面的焊接飞溅物未被清除干净时,会在镀锌过程中阻碍锌液与基体的接触,从而导致局部镀层厚度不足。这不仅影响了零件的整体防护性能,还可能导致后续使用中的腐蚀问题。

特别是在潮湿环境下,薄弱的镀层更容易受到侵蚀,进而缩短零件的使用寿命。

2. 漏镀现象

如果焊接飞溅物覆盖面积较大且分布密集,则可能出现大面积漏镀的情况。这种情况下,整个零件的防腐能力将大幅下降,严重时甚至会导致零件报废。

漏镀区域的存在还会破坏镀锌层的连续性,降低其保护作用,增加维修成本。

三、解决焊接飞溅物未清除干净的方法

1. 优化焊接工艺

调整焊接参数,如适当减小电流强度、控制好焊接速度,并确保焊条角度正确,以减少飞溅物的产生。

采用先进的焊接技术和设备,提高焊接质量,从根本上减少飞溅物的数量。

2. 加强清理工作

对于已经产生的焊接飞溅物,应采取有效的清理措施。可以使用机械打磨、喷砂处理等方式来彻底清除表面杂质。

定期检查和维护清理设备,保证其处于良好状态,提高工作效率。

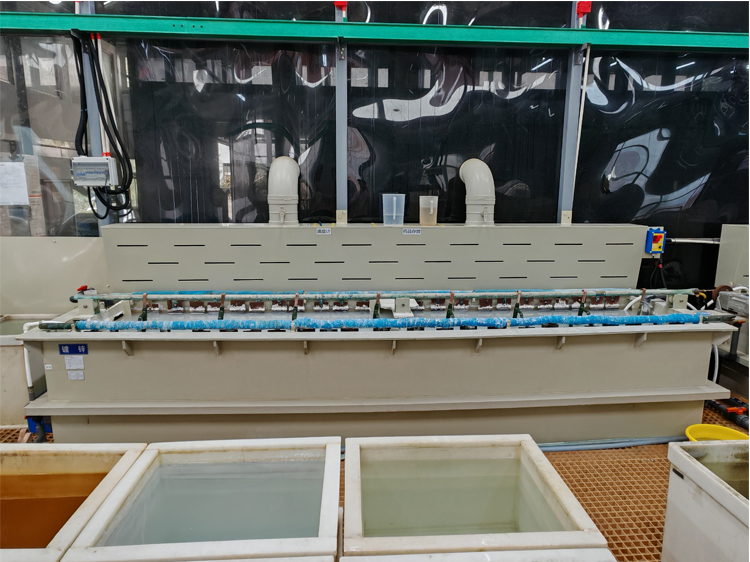

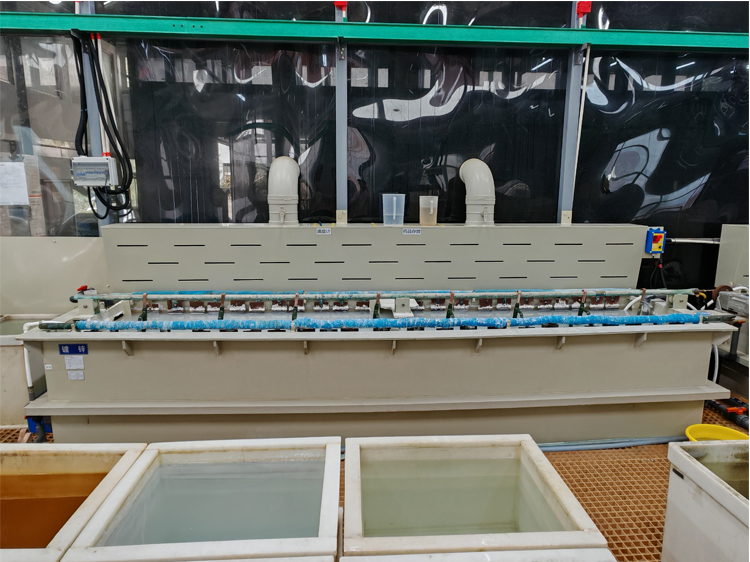

针对复杂结构的零件,建议采用自动化清洗系统,确保每个角落都能得到充分清洁。

3. 建立严格的质量控制体系

制定详细的作业指导书,明确各道工序的操作标准,特别是关于焊接前后的处理要求。

加强对员工的培训教育,增强他们的责任心和技术技能水平,确保每个人都能严格按照规定执行任务。

实施全过程监控,从原材料入库到成品出厂,每一步都要进行严格检验,及时发现并解决问题。

总之,“

镀锌加工前零件有焊接飞溅物未清除干净,造成局部镀层薄或漏镀”是一个需要引起高度重视的问题。通过改进生产工艺、强化现场管理和提升人员素质等多方面努力,可以有效避免此类情况的发生,从而保证产品质量,延长使用寿命。希望以上内容能够帮助大家更好地理解和应对这一挑战。