在电镀加工领域,镀层的厚度与质量直接关系到产品的耐腐蚀性、导电性和美观度。然而,在实际生产过程中,一个常被忽视却至关重要的因素——通电时间,往往成为决定镀层质量的关键。特别是当通电时间不足时,薄镀层缺陷便悄然滋生,给产品性能和生产效益带来双重挑战。

一、通电时间与镀层形成的内在联系

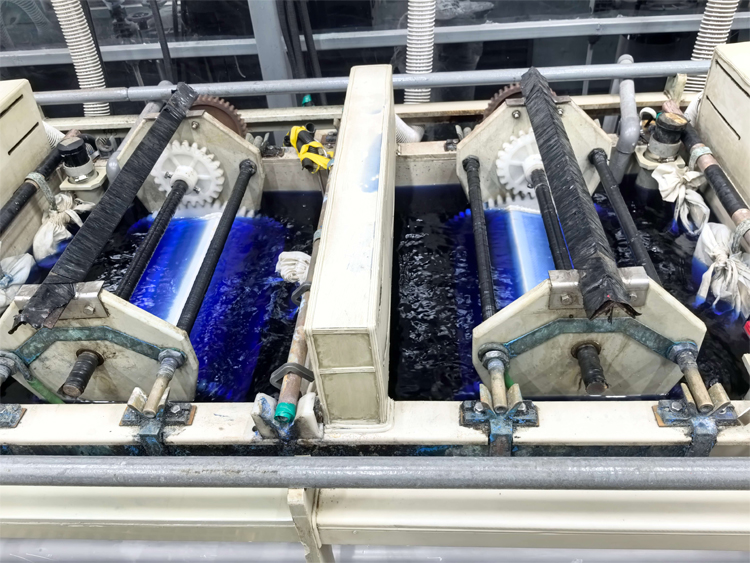

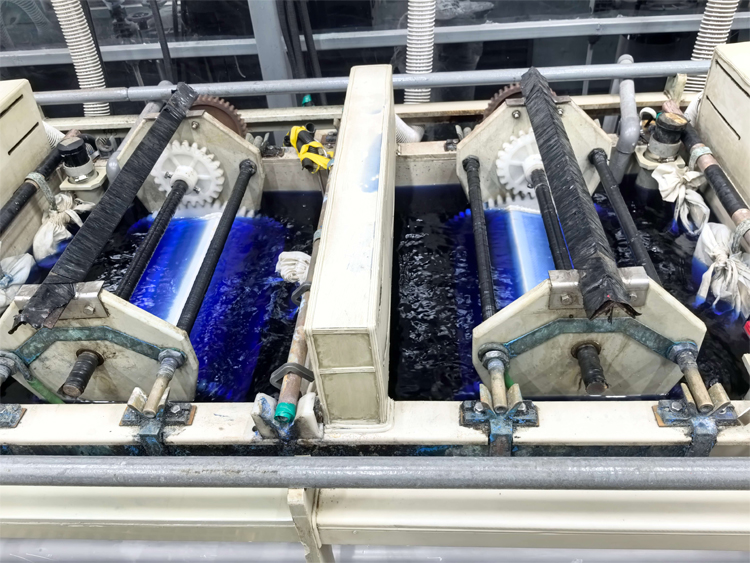

电镀,这一电化学过程,其本质是通过电流作用,使金属离子在阴极(即待镀工件)表面还原沉积,形成均匀致密的镀层。通电时间的长短,直接决定了金属离子沉积的数量与速度。理论上,通电时间越长,沉积的金属量越多,镀层自然越厚。反之,若通电时间不足,金属离子未能充分沉积,就会导致镀层过薄,进而引发一系列缺陷。

二、薄镀层缺陷的具体表现

1. 覆盖不全:通电时间不足,使得镀层无法完全覆盖工件表面,出现裸露或未镀区域,严重影响产品的外观和防护性能。

2. 结合力差:薄镀层由于金属沉积不充分,与基体材料之间的结合力减弱,容易在使用过程中发生剥落或起泡。

3. 孔隙率高:薄镀层内部结构疏松,孔隙增多,为腐蚀介质提供了侵入通道,加速了产品的腐蚀进程。

4. 硬度不足:镀层厚度不够,往往伴随着硬度下降,影响产品的耐磨性和使用寿命。

三、通电时间不足的原因分析

1. 工艺参数设置不当:部分企业在制定电镀工艺时,未充分考虑工件材质、形状及尺寸等因素,导致通电时间设定不合理。

2. 设备故障或老化:电镀电源、计时器等关键设备的故障或老化,也可能导致实际通电时间与预设值不符。

3. 操作疏忽:人工操作过程中,因疏忽大意而提前结束通电,也是造成通电时间不足的原因之一。

四、解决策略与建议

1. 优化工艺参数:根据工件特性,精确计算并设定合理的通电时间,确保镀层厚度满足设计要求。

2. 加强设备维护:定期对电镀设备进行检查和维护,确保电源稳定、计时准确,避免因设备故障导致的通电时间异常。

3. 提升操作技能:加强对操作人员的培训,提高其责任心和操作技能,减少人为因素导致的通电时间不足。

4. 引入智能监控:利用现代传感器技术和智能控制系统,实时监测电镀过程中的电流、电压及通电时间,确保工艺参数的精准执行。

总之,通电时间作为电镀加工中的核心参数之一,其充足与否直接关系到薄镀层的质量。企业应从工艺优化、设备维护、人员培训等多方面入手,全面把控通电时间,有效避免薄镀层缺陷的产生,提升产品整体质量和市场竞争力。